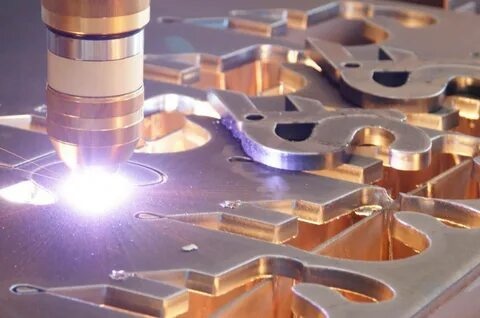

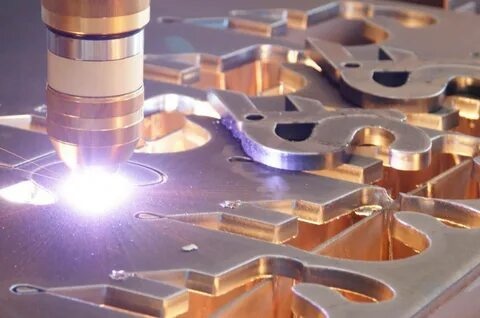

Как сейчас разрезают листовой металл с помощью лазера

Процесс, с помощью которого лазеры режут металлы, прост в своей концепции. Энергия фотонов в сфокусированном лазерном луче поглощается тонким поверхностным слоем металла. Эта поглощенная энергия преобразуется в тепло. Она поднимает металл до точки плавления, в некоторых случаях до точки испарения. Отверстие с расплавленными стенками образуется в металле за микросекунды. Движение этого отверстия происходит по траектории резки, когда выполняют лазерный раскрой листового металла. Энергия лазера продолжает подаваться, производит узкий разрез в металле. Непрерывная струя газа, коаксиальная лазерному лучу, выдувает продукты резки через это отверстие. Ширина этого разреза (прорезь), качество краев разреза и внешний вид нижней стороны разреза (окалина) определяются выбором лазера, качеством луча, подаваемой мощностью и типом используемого движения (балка, заготовка или комбинация). Есть факторы, влияющие на получение высококачественного разреза.

Мощность луча в зависимости от толщины или скорости материала представляет собой прямолинейную функцию для большинства черных металлов, разрезаемых лазером толщиной до 15 миллиметров. Толщина реза достигается с некоторым ухудшением качества кромки реза, особенно для черных металлов толщиной более 6 мм. Таким образом, максимально возможная толщина зависит от мощности, скорости и компромисса в отношении качества резки. В настоящее время практическим максимумом для сталей считается толщина 25 миллиметров.

Читать дальше →

Мощность луча в зависимости от толщины или скорости материала представляет собой прямолинейную функцию для большинства черных металлов, разрезаемых лазером толщиной до 15 миллиметров. Толщина реза достигается с некоторым ухудшением качества кромки реза, особенно для черных металлов толщиной более 6 мм. Таким образом, максимально возможная толщина зависит от мощности, скорости и компромисса в отношении качества резки. В настоящее время практическим максимумом для сталей считается толщина 25 миллиметров.

Читать дальше →